Спиральная мембрана

Самыми известными стандартами Международного бюро мер и весов (BIPM) в Севре, недалеко от Парижа, являются метр и килограмм. Добавление в этот список стандартов спиралевидной мембраны – лишь вопрос времени, ведь она одновременно сочетает в себе лучшие и худшие черты мембранных фильтров.

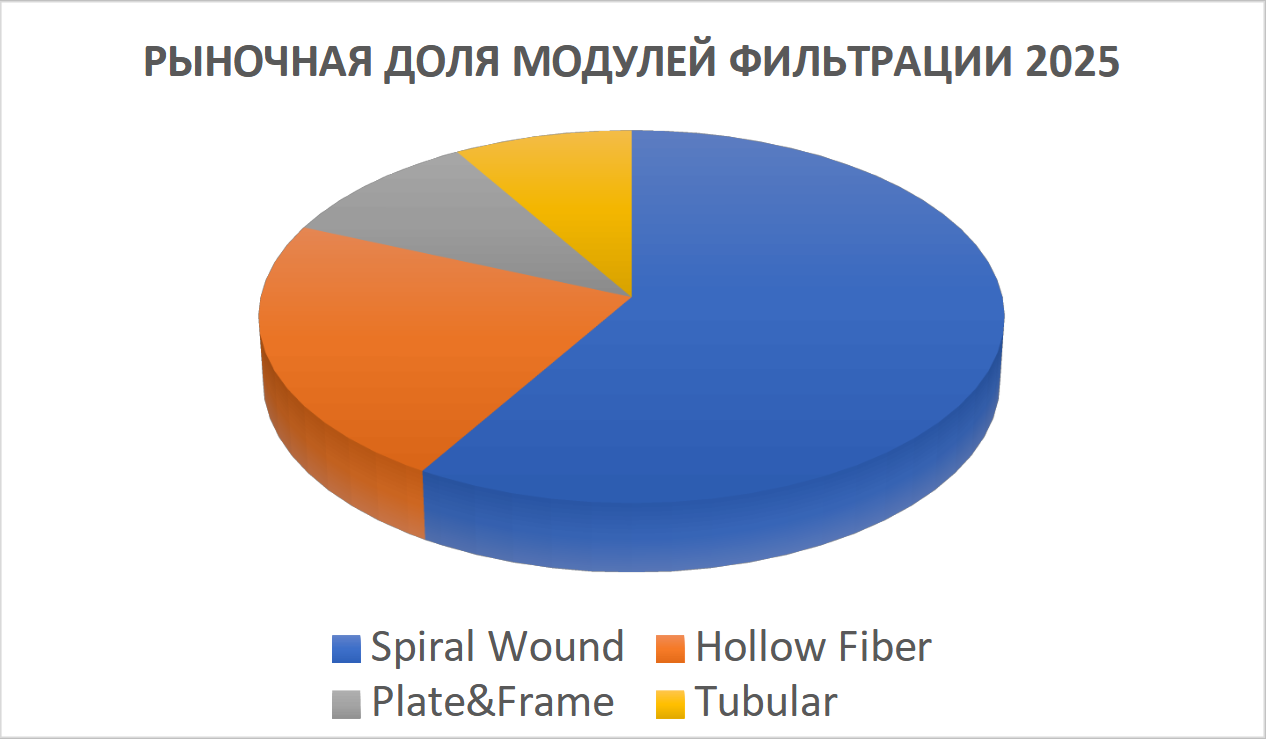

Спирально-навитые мембраны являются стандартом в системах опреснения и деминерализации воды, на их долю приходится более половины мирового производства мембран [источник: https://www.usdanalytics.com/industry-reports/membrane-filtration-modules-market].

Спирально-навитые мембраны представляют собой просто плоские мембраны (точно такие же, как пластинчатые), но многократно свернутые в рулон, надлежащим образом склеенные и защищенные от разматывания. В зависимости от способа крепления рулона, мембраны выпускаются в стандартном или гигиеническом варианте. Это те же самые мембраны с теми же параметрами, но с другим внешним дизайном.

Гигиенический стандарт повышает вероятность очистки спирально-навитой мембраны.

Гигиенические стандарты повышают вероятность очистки спирально-навитой мембраны, но не гарантируют её. Поэтому всё больше производителей спирально-навитых мембран дополнительно модифицируют конструкцию внешней обмотки, чтобы повысить эту вероятность. На боковой фотографии показана мембрана серии TurboClean от Mann Hummel.

Гигиенические стандарты повышают вероятность очистки спирально-навитой мембраны, но не гарантируют её. Поэтому всё больше производителей спирально-навитых мембран дополнительно модифицируют конструкцию внешней обмотки, чтобы повысить эту вероятность. На боковой фотографии показана мембрана серии TurboClean от Mann Hummel.

Главное преимущество спирально-навитых мембран заключается в плотности упаковки. В зависимости от используемого разделителя, плотность упаковки спиральных мембран может превышать 1000 м²/м³, что делает их непревзойденными в этом отношении, уступая только капиллярным мембранам.

Основным фактором, определяющим стоимость работающей мембраны, является сдвиговое течение. Спирально-навитые мембраны могут соединяться последовательно, что позволяет одному потоку сдвигового течения одновременно работать с пятью мембранами. Потребление электроэнергии для управления сдвиговым течением является самым низким среди всех типов мембран, что является еще одним несомненным преимуществом спиральных мембран.

Эта плотность упаковки, наряду с низким потреблением электроэнергии, объясняет наибольшую долю рынка спиральных мембран.

Однако спирально-навитая мембрана также создает проблемы.

Спирально-навитые мембраны могут работать только с сырьем с низким индексом плотности ила, также известным как индекс засорения мембраны (индекс плотности ила). В литературе можно найти и другие определения этого индекса, такие как индекс загрязнения (FI) или коллоидный индекс (KI), но они прямо или косвенно относятся к одному и тому же измеренному значению. Что это означает на практике?

Сырье, подаваемое на спирально-навитые мембраны, должно быть обеспылено. Подача сырья в виде суспензии вызывает физическую закупорку каналов подачи мембраны.

Спирально-навитые мембраны также не принимают жировые фракции или принимают их только условно. Поэтому рекомендуется обрабатывать эти фракции в виде суспензии во время подготовки сырья.

Кроме того, конструкция спирально-навитой мембраны не позволяет использовать сырье с высокой вязкостью. Даже при использовании прокладки толщиной 80 мил (приблизительно 2,6 мм) может произойти блокировка потока со стороны концентрата, что приведет к необратимому повреждению мембраны. Поэтому крайне важно контролировать увеличение динамической вязкости по мере протекания процесса фильтрации.

Подводя итог вышесказанному, следует отметить, что использование спирально-навитых мембран всегда требует предварительной обработки сырья для удаления суспензий и жиров, а также контроля вязкости сырья и полученного концентрата.