Membrany spiralne

Najbardziej znane wzorce Międzynarodowego Biura Miar i Wag (BIPM) w Sèvres pod Paryżem to wzorzec metra i kilograma. Jest kwestią czasu kiedy do listy wzorców zostanie dodana membrana spiralnie zwijana jako egzemplifikacja rzeczy jednocześnie łączącej najlepsze i najgorsze cechy filtrów membranowych.

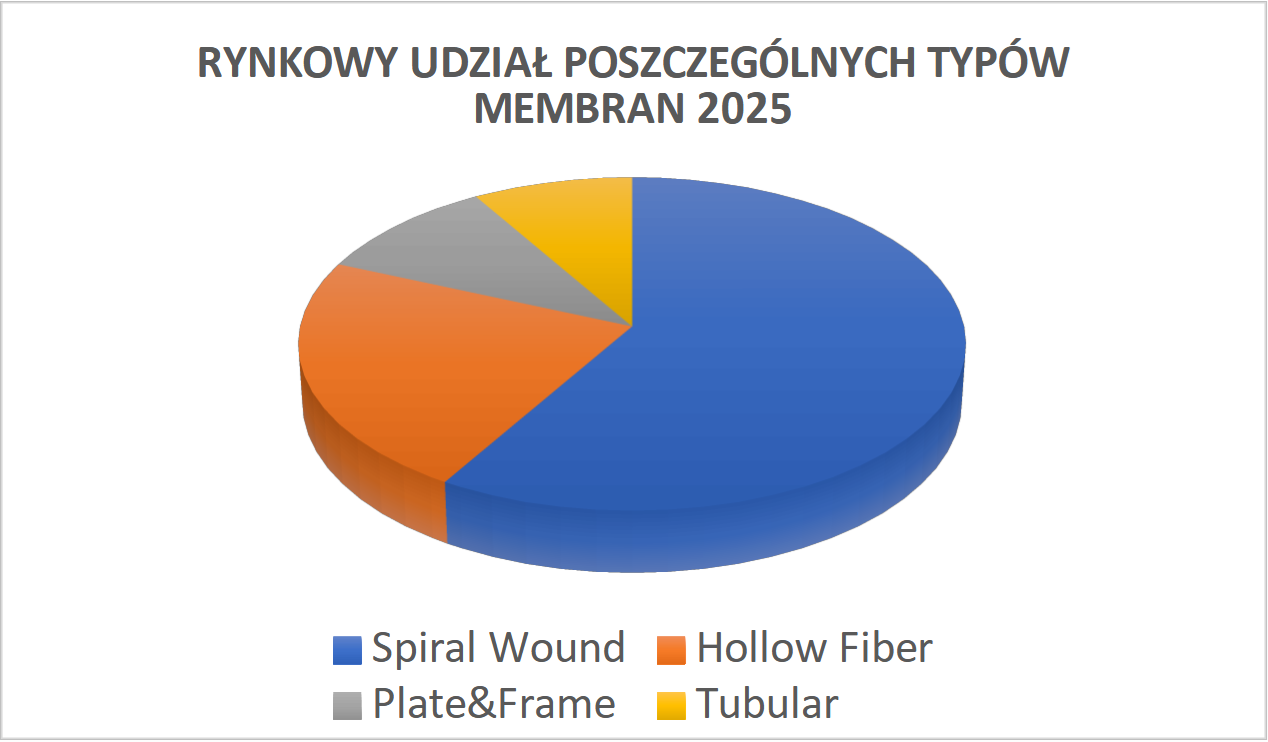

Membrany spiralnie zwijane są standardem w systemach odsalania i demineralizacji wody. Z tego względu ich produkcja stanowi ponad połowę łącznej światowej produkcji membran [żródło: https://www.usdanalytics.com/industry-reports/membrane-filtration-modules-market]

Membrany spiralnie zwijane są po prostu membranami płaskimi (dokładnie takimi jak w konstrukcjach płytowych) ale wielkokrotnie zwiniętymi w rulon, odpowiednio sklejonymi i zabezpieczonymi przed rozwinięciem się. W zależności od sposobu zabezpieczenia zwoju membrany występują w wersji standardowej lub higienicznej. Jest to dokładnie taka sama membrana, o takich samych parametrach, ale z inną konstrukcją zewnętrzną.

Standard higieniczny zwiększa prawdopodobieństwo domycia membrany spiralnie zwijanej ale go nie zapewnia. Dlatego też coraz więcej producentów membran spiralnie zwijanych modyfikuje jeszcze w większym stopniu zewnętrzną konstrukcję zwoju dla podniesienia poziomu wspomnianego prawdopodobieństwa. Na bocznym zdjęciu przedstawiono membranę serii TurboClean produkcji Mann Hummel.

Standard higieniczny zwiększa prawdopodobieństwo domycia membrany spiralnie zwijanej ale go nie zapewnia. Dlatego też coraz więcej producentów membran spiralnie zwijanych modyfikuje jeszcze w większym stopniu zewnętrzną konstrukcję zwoju dla podniesienia poziomu wspomnianego prawdopodobieństwa. Na bocznym zdjęciu przedstawiono membranę serii TurboClean produkcji Mann Hummel.

Spiralny zwój membrany wpływa na główną zaletę tych membran jaką jest gęstość upakowania powierzchni membranowej. W zależności od użytego odstępnika (tzw. spacer) gęstość upakowania membran spiralnych może mieć wartość przewyższającą 1000m2/m3 co czyni je bezkonkurencyjnymi w tym aspekcie ustępując miejsca jedynie membranom kapilarnym.

Przepływ ścinający jest głównym czynnikiem kosztotwórczym pracującej membrany. Membrany spiralnie zwijane można łączyć w sposób szeregowy, stąd jeden strumień ścinający może być wykorzystany do pracy nawet 5-ciu membran jednocześnie. Zużycie energii elektrycznej do zagospodarowania przepływu ścinającego jest najmniejsze ze wszystkich typów membran co stanowi o drugiej niewątpliwej zalecie membran spiralnych.

Gęstość pakowania wraz z niskim zużyciem energii elektrycznej stanowią wyjaśnienie największego udziału rynkowego membran spiralnych.

Ale spiralny zwój jest jednocześnie źródłem problemów.

Membrany spiralnie zwijane mogą pracować jedynie z surowcem o niskim współczynniku gęstości zamulenia zwanym również współczynnikiem zapychania membran (Silt Density Index).W literaturze można również znaleźć inne ujęcia tego współczynnika jak Fouling Index (FI) lub Kolloid-Index (KI) jednak dotyczą one wprost lub pośrednio tej samej wartości mierzonej. Co to znaczy w praktyce?

Surowiec podawany na membrany spiralnie zwijane musi być odpylony. Podanie surowca z zawiesiną powoduje fizyczne zablokowanie kanałów zasilania membrany.

Membrany spiralnie zwijanie nie akceptują również zawartości frakcji tłuszczowych lub akceptują je warunkowo. Stąd w przygotowaniu surowca zaleca się frakcje te potraktować jako zawiesinę.

Nadto budowa membrany spiralnie zwijanej nie akceptuje surowca o wysokich lepkościach. Pomimo użycia nawet odstępnika 80mils może dojść do zablokowania przepływu po stronie koncentratu co prowadzi do nieodwracalnego uszkodzenia membrany. Dlatego kluczowe jest kontrolowanie wzrostu lepkości dynamicznej wraz z postępowaniem procesu filtracji.

Reasumując powyższe - użycie membran spiralnie zwijanych zawsze wiąże się z koniecznością obróbki wstępnej surowca w celu usunięcia zawiesiny i tłuszczu, a także z monitoringiem lepkości surowca i uzyskiwanego koncentratu.