Membrany

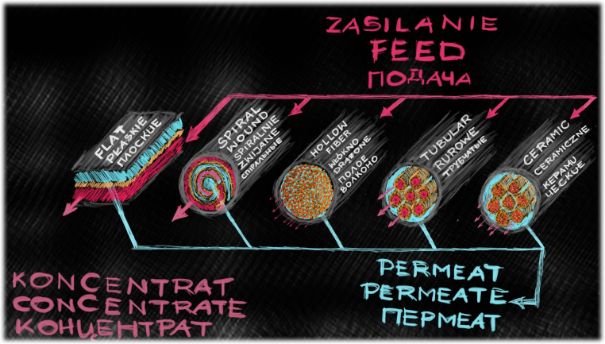

Montaż odpowiedniego rodzaju membran powinien być poprzedzony odpowiednią analizą bowiem rodzaj użytej membrany determinuje konstrukcję całej instalacji. Po zainstalowaniu jednego typu budowy membrany zamiana na inny typ jest bardzo trudna, a opłacalność takiej modyfikacji wątpliwa. W wyborze membrany pomocna może być poniższa tabela, aczkolwiek zastrzegamy, że zestawione dane mają na celu pomóc w ogólnym zrozumieniu problemu.

|

TYP MEMBRANY |

NIEORGANICZNE |

POLIMEROWE |

|||

|

Ceramiczne |

Płaskie syntetyczne |

Rurowe |

Spiralne |

Spiralne typu HpHt |

|

|

Dostępne rodzaje |

MF, UF, NF |

MF, UF, NF |

UF, RO |

NF, RO |

MF, UF |

|

Materiał membrany |

Tlenki nieorganiczne głównie TiO2, ZrO2, AlO3 |

Polimery, głównie PES |

Polimery, głównie PVDF, ale również PS, PES |

Polimery, PA oraz PES |

Polimery, PES |

|

Temperatura procesu |

<250°C |

<75°C |

<65°C |

<50°C |

<60°C |

|

pH procesu |

0,0÷14,0 |

1,0÷13,0 |

1,5÷10,5 |

4,0÷10,0 |

2,0÷10,0 |

|

Praca na rozpuszczalnikach niepolarnych / tłuszczach |

Bez ograniczeń |

Niedozwolona |

Ograniczona |

Niedozwolona |

|

|

REGENERACJA I MYCIE |

|||||

|

Sterylizacja parą |

121°C x 30min |

NIE |

|||

|

Chlorowanie |

<300ppm |

<200ppm |

<0,1ppm |

<200ppm |

|

|

Dezynfekcja nadkwasami |

Bez ograniczeń |

Nie dozwolone |

<150ppm x 15min |

||

|

Temperatura mycia |

<95°C |

<75°C |

<65°C |

<60°C |

<85°C |

|

pH mycia |

0,0÷14,0 (2,0÷14,0 FineUF) |

1,0÷13,0 |

1,5÷10,5 |

1,0÷12,0 |

1,8÷12,5 |

|

OBSŁUGA I UŻYTKOWANIE |

|||||

|

Mycie linią permeatu |

TAK |

NIE |

|||

|

Mycie wsteczne |

TAK |

ŚCIŚLE OGRANICZONE |

|||

|

Chemia do regeneracji |

Poza HF bez ograniczeń FineUF z wyłączeniem HNO3 |

Dedykowane preparaty chemiczne |

NaOH, HNO3, NaOCl, H2O2 |

Dedykowane preparaty chemiczne |

|

|

Odporność na uszkodzenie mechaniczne |

NISKA |

ŚREDNIA |

DOBRA |

||

|

Odporność na szok temperaturowy ΔT |

NISKA |

DOBRA |

|||

|

Efektywność energetyczna |

F |

D |

C |

B |

|

|

Konsumpcja wody przy regeneracji |

|

|

|

|

|

Jak można zauważyć cechy użytkowe membran ceramicznych wciąż wyznaczają kierunek rozwoju dla membran polimerowych.

Niemniej jednak należy zauważyć, że efektywność energetyczna instalacji opartych na membranach ceramicznych jest najniższa.

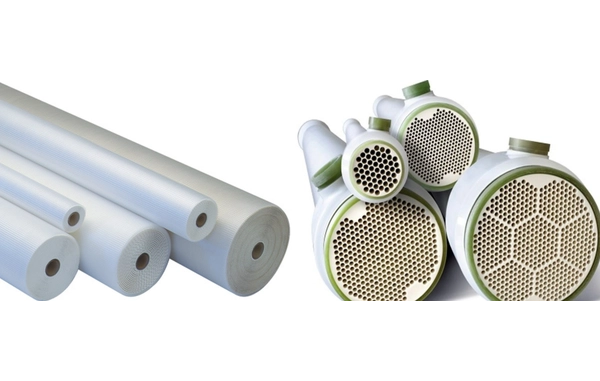

Kiedy membrany ceramiczne powinny być zastosowane w instalacji?

Wówczas, kiedy cechy przetwarzanego materiału uniemożliwiają wykorzystanie membran polimerowych lub gdy oszczędność wody jest kluczowa.

Intermasz w swojej ofercie nie posiada jedynie syntetycznych membran płaskich.

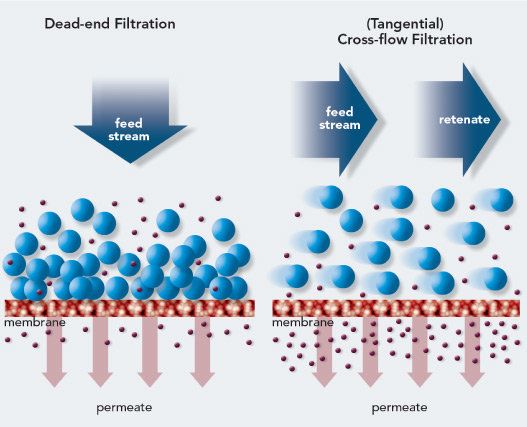

Z punktu widzenia procesu prowadzenia przerabianego surowca membrany możemy podzielić na dead-end oraz cross-flow co przedstawia poniższy rysunek:

Większość kosztów związanych z procesem podziału na membranie w systemie cross-flow związana jest z utrzymaniem odpowiedniej wartości przepływu ścinającego powstający fouling na membranie. W przypadku rozwiązań dead-end nie ma potrzeby wzbudzania przepływu równoległego do membrany i dlatego też z punktu widzenia ekonomiki procesu rozwiązania typy dead-end można by było uznać za zwyczajnie tańsze… można by.

Jak można wywnioskować z powyższej grafiki potencjał do tworzenia foulingu na membranie jak również do zmian cech permeatu podczas procesu jest największy dla rozwiązań typu dead-end. Stąd też w Intermasz uważamy, że konstrukcje typu dead-end nie są najlepszą dostępną techniką (BAT) i nie rozwijamy rozwiązań tego typu.